皮革生产过程介绍

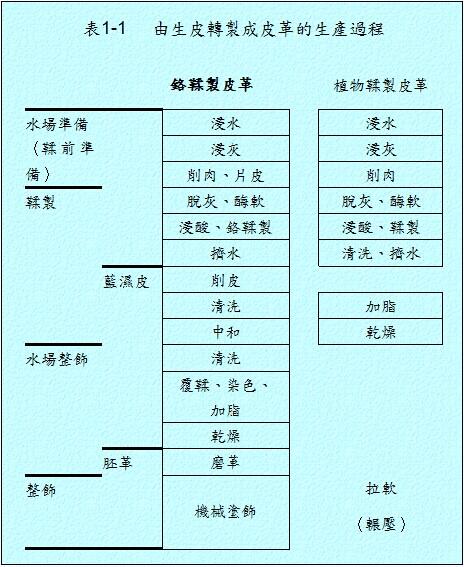

皮革生产过程主要分为水场准备(鞣前准备)、鞣制以及整饰操作三大步骤。在水场准备过程中,分别有浸水、浸灰、脱毛、削肉、修边、脱灰以及酶软工序以去除一些如毛、皮及蹄等不需要的部份。这样,原皮便准备好作下一个鞣制过程。鞣制过程是将可分解的生皮制成较稳定、不可分解,以及能抵抗气候变化及热力的成品革。在鞣制后,会修边整修,再按其质量分类。这时,皮料已可发售或作进一步的加工。整饰工序包括覆鞣加脂以改善鞣制品的质量,并会按顾客所需的颜色进行染色,再配合市场需要及顾客口味而进行喷涂或熨压。表1-1是由生皮转制成皮革的生产过程。

水场准备过程(鞣前准备)

浸水

浸水工序目的是让生皮再次吸收因腌皮而失去的水份,并且清洁生皮(去除粪便、血渍与污垢等),以及去除纤维间质。可按原皮的状况而决定采用那一种浸水方法,过程一般包括两个步骤:去垢浸水-去除盐份及污物,然后是主浸水。

牛皮脱毛及浸灰

浸灰及脱毛可去除毛、脂肪、纤维间成分与表皮层,以及松开纤维结构……

鞣制过程

在鞣制过程中,胶原蛋白和鞣制剂相互结合而稳定下来;此时,生皮不会再容易腐烂。再者,皮形的张幅稳定性、对机械作用与热力的抵抗力也同时增加。

鞣剂可分为三大类:

• 矿物鞣剂

• 植物鞣剂

• 鞣剂代替品可再细分为:

· 合成鞣剂

· 醛类鞣剂

· 油鞣剂

铬及植物鞣剂是最常用的鞣剂……

整饰过程

整饰主要是改进皮革的外观,并为制成革提供以下范畴的表现特性:

• 颜色

• 特别效果

• 光泽

• 手感

• 折挠、黏附与摩擦坚牢度、以及延伸性、褶纹、耐光与耐汗液坚牢度,透水气性和抗水特性……

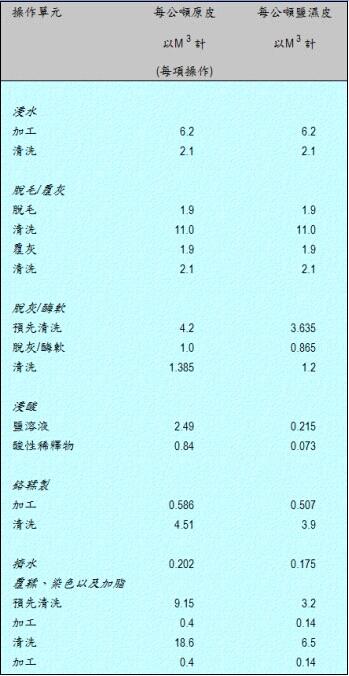

制革厂内水及化学物品消耗量

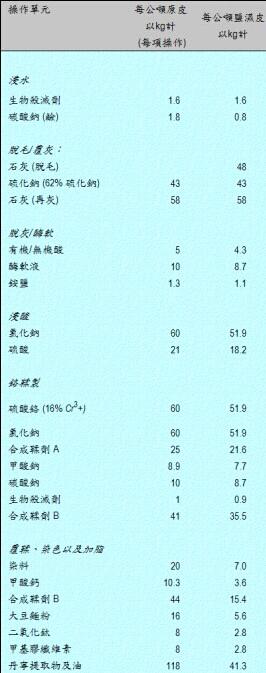

鞣制皮革是以水、化学物品以及机械加工将动物生皮转制成熟皮的生产过程。表1-2及1-3是一所位于东南亚的制革厂内,每项鞣制操作所消耗的水量及化学物品量。

每项鞣制操作所消耗的水量

项鞣制操作所消耗的化学物品量

废料来源

皮革生产过程产生了含有高浓度污染物的废水及固体废料。故此,所产生废水的特性、污染量以及固体废料量是取决于生产过程的类别以及鞣制用的物料。以下是产生废料的主要制革过程:

盐腌

由于必须保存原皮以免腐烂,故一般会以20%原皮重量的盐份来腌制,亦会以杀菌剂及杀虫剂保存。因此,在实际进行鞣制过程前,通常会摇抖原皮以去除盐粒。这些盐粒是鞣制皮革过程中所产生的第一种固体废料……

浸水

原皮在这个工序会再次吸收水份。加入表面活性化剂及碱以去除污物。浸泡废水中最严重的污物是:盐、原皮表面的杂质、污物以及溶于水及盐溶液内的球状蛋白物质……

脱毛及浸灰

脱毛以及浸灰是其中一个可产生高污染量的步骤。这个过程所排出的废水含有残余毛、脂肪、表皮层,以及其它藏于原皮内的污物……

削肉及片皮

经已浸灰及脱毛的原皮以削肉机进行削肉。随后,已削肉的原皮将被片皮机分层。这个工序主要产生的废料是原皮下层的肉碎及皮屑……

脱灰及酶软

脱灰及酶软是以铵盐或有机弱酸来减低生皮的酸碱值 (pH)。这个过程所排出的废水含有生化需氧量、化学需氧量、盐、硫化物、氨、碱、悬浮物以及氯化物。期间亦会排出氨气。

浸酸及铬鞣制

浸酸是把生皮的酸碱值 (pH) 调节至1.4 - 3.0之间,以适合进行接下来的鞣制过程。随后,加入基本硫酸铬作鞣剂,与生皮内的蛋白质发生反应作用。这个过程所排出的废水包含酸、盐、悬浮物、生化需氧量、化学需氧量以及铬。而残余悬浮物亦会包含铬,并随废水排出。

挤水及削皮

挤水时所产生的废水,其成分与铬鞣制的相似。削皮产生「铬皮屑」,含有固体的铬。

为铬鞣制蓝湿皮进行中和、覆鞣、染色及加脂

中和过程是加入碳酸钠将酸碱值 (pH) 提高至5至6度之间,以去除残余铬,并为蓝湿皮作准备接续的覆鞣及染色过程。因此,这个过程的废水亦含有依附于悬浮物上的铬。

覆鞣是跟加脂同步进行的过程,加入甲酸、合成鞣剂 (人造鞣革剂),以及脂肪溶液等化学品。未能被蓝湿皮吸收的化学物品将随含铬的废水排出。

湿染的整个染色过程会加入化学物品、染料、有机酸以及热水。因此,其废水亦含有这些物质。

植鞣过程

植鞣过程是以木转鼓加入从荆树皮及坚木等抽取的鞣剂进行。随后的两个阶段的清洗过程中,由于需加入草酸来清洗植鞣皮,故废水中过剩的植鞣剂亦包含了草酸。

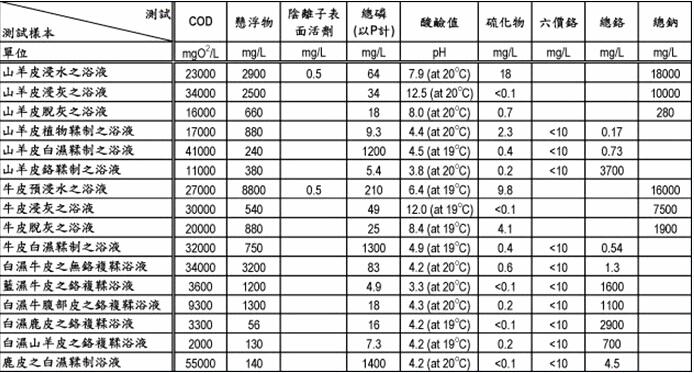

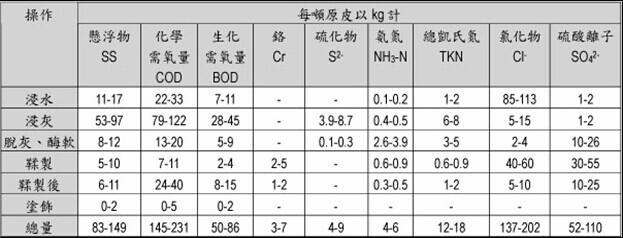

个别加工操作的废水污染量概要

皮革生产的污染物质排放指标-政府规条与商业生产要求

制革厂排放大量液体废弃物、固体废弃物与废气影响环境,这种影响源于制革厂使用的一些原材料,如原皮、能源、化学物品和水。另外,一些工序以及这些工序中使用的原材料可能会影响人体健康与生产过程的安全,还会污染土地与地下水。

以下是部份有关皮革生产中污染排放量的政府规条与商业要求。

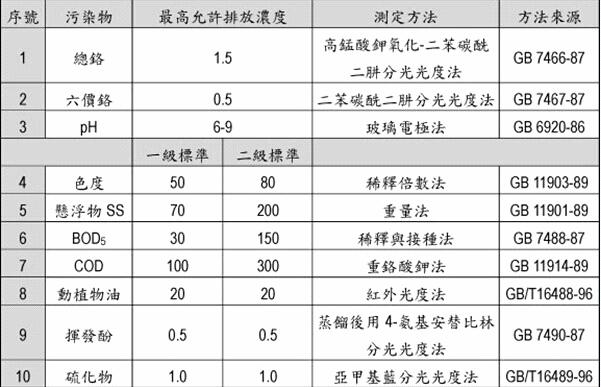

中国皮革生产企业污染排放的管制

制革污染物最高允许排放浓度 GB 8978-1996 (单位:mg/L)

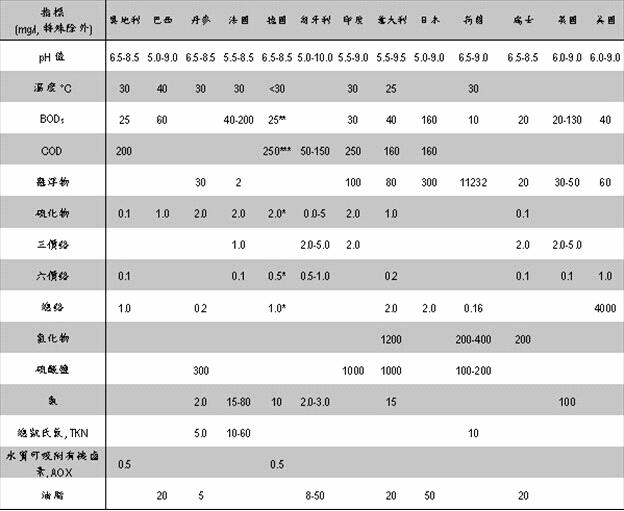

不同国家对皮革制造厂的废水排放标准比较

备注:

* 在与其它的排放物混合前,即独立排放时的标准;如已经混合处理,则视乎混和比例将标准降低

** 25或减少97.5%

*** 250或减少最少90%

确定皮革产品中有害物质含量之方法

「甲醛」、「偶氮染料」、「五氯苯酚」、「六价铬」是世人公认的有毒、有害的致癌物质,不仅严重污染环境,而且会危害人体健康。目前,欧盟、日本、特别是德国已经对从国外进口的皮革及其制品中此类物质的含量严格进行控制;美国也正在制定相应的法规;中国对出口到这些国家和地区的皮革及其制品也进行了严格控制……

汽车座垫革的性能测定

汽车座垫是目前国际市场上主要产品之一,市场前景寛广。

汽车座垫革较其它用革需受更为严格的测试,不仅其测试的种类和次数更多,而且测试所要求的条件也更高。据调查发现,有关的国际组织或国家尚无统一的汽车座垫标准和项目检测方法,所有汽车座垫革产品标准均系由各汽车制造商提出。有关的汽车座垫革的性能测定所用的检测方法为国家标或国际上认可的「国际皮革工业师和化学师协会联合会」 (IULTCS)的「物理检验委员会」 (IUP)和「坚牢度试验委员会」 (IUF)所制定的标准试验方法,个别项目采用「美国材料试验协会」 (ASTM)标准。

湿染的整个染色过程会加入化学物品、染料、有机酸以及热水。因此,其废水亦含有这些物质。

皮革生产的清洁工艺

为了减少皮革生产对生态的影响,工业化国家均于不同制革过程中采用减废与良好厂务管理的清洁工艺。以下所介绍的技术,不仅被研究单位视为最新的发展,更被欧洲及北美洲制革厂广泛采用。

生皮保存

处理鲜生皮是减少盐份污染的最佳方法,鲜皮处理方法是在任何情况下,屠宰至进一步加工(水场准备)的时间,不可超过数小时。超过此段期间,必须以冰或冷气冷藏生皮……

使用对环保影响轻微的防腐剂,可延长新鲜及冷冻生皮的存放时间。合适的防腐剂包括:防霉杀菌剂、异噻唑酮产品、二甲基二硫代氨基甲酸钾、亚氯酸钠、氯化苯二甲羟铵、氟化钠,以及硼酸……

水场处理

除了使用对环境影响轻微的防腐剂外,鲜皮浸水后削肉是这个阶段的真正清洁工艺。

相对于传统的「毛发分解」过程,酶软处理或其它毛发保留处理,可减少水场废流物内30%至50%的化学需氧量……

鞣制操作

时至今天,大约有85%的鞣制过程会采用铬盐。如废料中的铬浓度超过可接受的水平(每1公斤干固量约1克),则会大大影响以合理的成本来提升、或处置含铬废料的可能性……

鞣制后的处理

鞣制后的处理包括覆鞣、染色以及加脂。如果在覆鞣工序时也用铬,有需要考虑在铬鞣制时所遇到的污染问题。关于染色,制革厂必须禁止使用一些含有如联苯胺致癌氨基成分的偶氮染料。

制革厂使用的加脂剂,通常包含可产生有机卤素的氯化链烷磺酸盐以及脂肪酸甲酯磺酸盐等令人质疑的有害物质。

因此,有鉴于对可吸收有机卤素 (AOX)的规管,必须以其它物质取替氯化加脂产品。而市面上已出现数种可符合新法例的代替品。

涂饰操作

清洁工艺中最基本的原则是使用水溶性涂饰料。颜料绝对不可以包含有害环境的重金属或其它限制产品。

减废以及良好厂务管理

四个减废原则 –4R

取替(Replace)、节约(Reduce)、再用(Reuse)、循环再用 (Recycle)

水量管理

通过良好的管理,可将耗水量减低30-50%,以达至每公斤原材料的用水量为25公升用水。

无铬革工艺实验

皮革及皮革产品亦不时含有若干有害物质(如六价铬)。为根除或减低于鞣制后产品中有害铬化合物之危害及减少其废弃物,无铬鞣制技术(如植鞣)已于多种不同之皮革中应用。与铬鞣革相比,尽管无铬类型之皮革并不拥有若干特性(如耐高温),但无铬革开始为已发展国家之进口商所接受。举例来说,一些婴儿鞋进口商正对无铬革有需求。

已进行一系列关于开发无铬工序之试验,包括白鞣革预鞣(wet white pre-tanning)及鞣制、植鞣及无铬覆鞣(chrome free re-tanning)。该等实验自鞣制前准备工序(beam house process)开始,经鞣制、覆鞣及染色,及后处理。实验所选原料包括牛皮、山羊皮及鹿皮。试验中,各处理阶段产生之污水被收集用于污染量分析。而产生之皮革则就有毒有害物质之浓度及含量作出评估。

实验计划

三种常用原料:牛皮、山羊皮及鹿皮被选取作为无铬处理实验的原料。处理过程包括鞣制前准备过程(beam house process)、预鞣、鞣制、覆鞣、染色和整饰。并根据产生皮革之最终用途,于鞣制前准备工序(beam house process)后进行不同之处理。

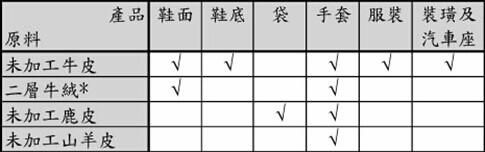

实验所用之原料及成品革的用途

* 二层牛绒乃生牛皮经鞣制前准备处理(]beam house process)后所获得的原料。

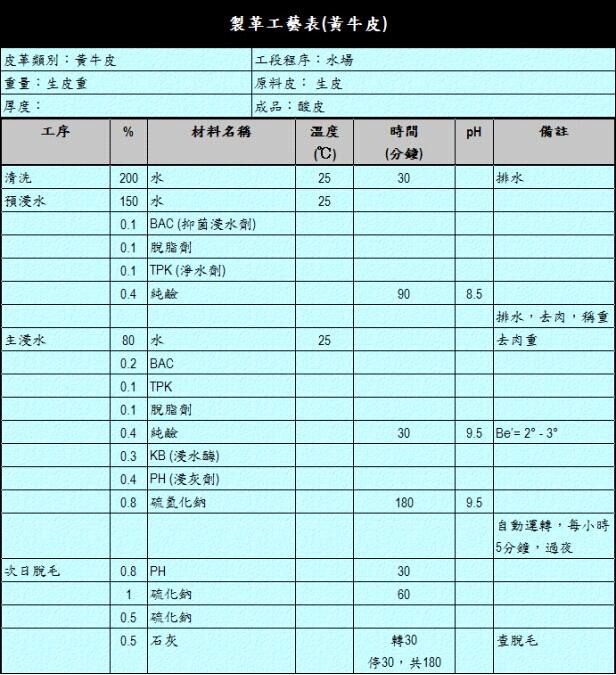

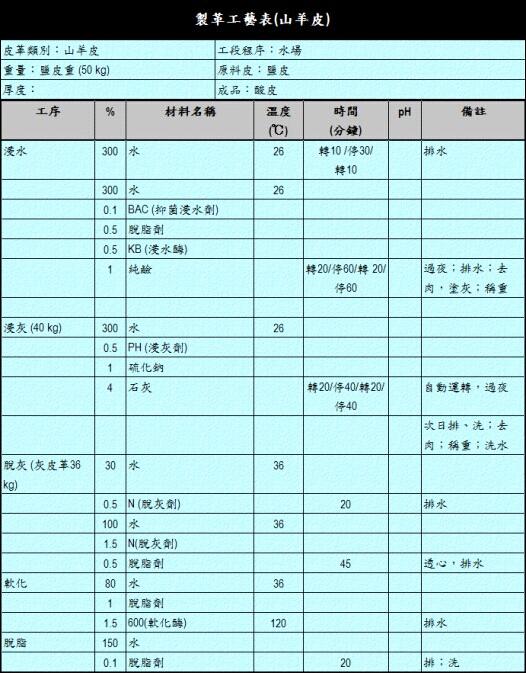

实验处理过程详情

生态革化工材料之应用

选料原则:

• 禁用品:絶不采用

• 污染性重之材料:避免使用或减低用量。

• 选用效果接近之代用品,亦考虑其成本及成品之性能。

• 天然性以及可降解之材料。

• 材料应用后亦能尽量保持成品之质量要求。……

于实验过程各阶段所收集之污水之测试结果

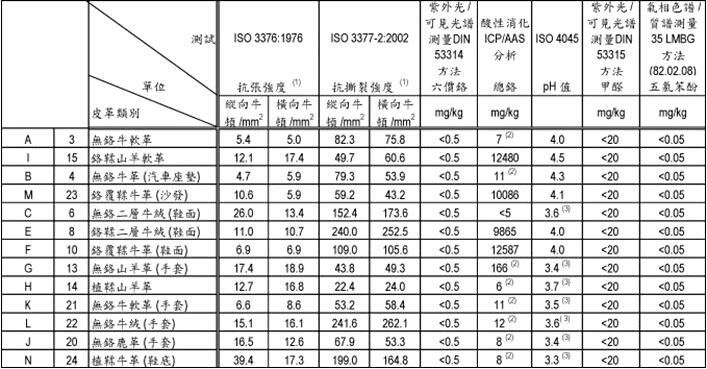

实验产生之皮革之测试结果

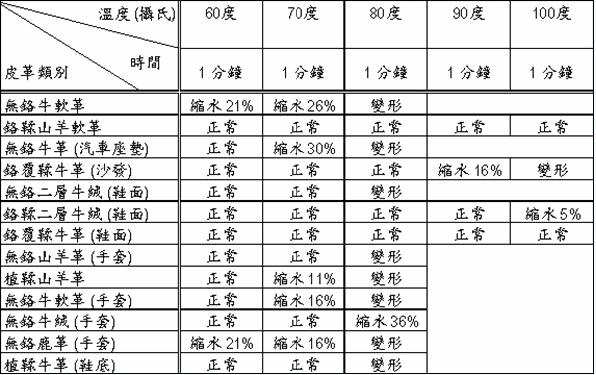

实验产生之皮革之缩水测试结果

|

|

|

|

以实验产出皮革制成的手套 |

以实验产出皮革制成的皮鞋 |

结论

皮革生产及制造,本来是对环境友好之一项工业,因为可将原应弃置之兽皮,经处理后成为有用之材料,符合物尽其用的原则,除减低废物污染大自然外,亦替代部份合成原料,节省资源。

但因近代皮革生产之过程,所应用之工序及化学材料等,都可能涉及污染环境,加上有些厂家为追求利润及效益,而忽视对环境之伤害,因此皮革行业被冠以污染行业之名。

随着人们生活水平日渐提高,对环境保护之要求越来越严格,对排出废物废水构成之环境污染与及制成品本身之洁净要求,每年都发展出新的严紧标准。讲究生态制革,不单为了应付环保部门之政策要求,其实也为了工厂之声誉,品牌之形象,甚至企业的良心。

生态革之制成品市场

现今市场对生态革之要求,基于几个层面:

• 消费者知识提高,对用品有更高要求。

• 越来越多有害化学品之发现及其对大环境和人类之害处。

• 商品为维持品牌之形象及对环境保护采取负责态度……

未来趋势

目前下列几种制品,较先涉及生态革,例如:汽车座垫、手套革、童鞋。

其它如部份之服饰革、包袋革等,都有回返自然之趋势。

生产实务

原材料经过慎密规划,物尽其用,务求发挥原材料之最大效益。对选级、工艺配合、成品定位等都预先紧密规划,严格执行,配合生产所需。例如腌皮时用低盐低温可减省水中之盐污染及增加原皮之鲜度。

化工材料之选择

依以下原则,选用及开发化学助剂及原料:

• 放弃使用含毒素及已禁用之材料如由禁用有机胺之偶氮染料,六价铬 ,有公害之防菌防霉剂等。

• 尽量降低污染物之用量或索性完全替代此等材枓,如低硫、低盐、低醎……

• 以天然材料替代大部份金属性或合成性材料。

生态皮革制造过程之调整

工厂中一些机械及设备,在可能范围内作出修改调整,可帮助制造过程更符合环保要求。如机械调至合理功率,生产量与机器运速配合,加上岗位人员调配,发挥最大之效益。

生态革的生产制造,在制革厂中可以说是涉及每一层面,包括管理、材料、工序以及企业文化意识。重点着眼于推广此种文化意识,可以说是一项持续性之教育及运动。

在整个制造过程,对废品之过滤回收以及循环再用,应有整体之策划,亦须与设备、材料及工序作配合,如此可减轻化污处理程序之负荷,进而更能大量、迅速、节省地处理废料。